Instrukcje do ćwiczeń

2. Wyznaczanie konduktywności materiałów przewodowych

1. Wprowadzenie

Materiały stykowe są specyficznym rodzajem materiałów przewodzących, oprócz dobrych własności elektrycznych muszą także wykazywać dobre własności mechaniczne i termiczne. W materiałach tych przewodnictwo ma charakter czysto elektronowy i wyraża się zależnością:

[latex]\gamma = n\cdot e\cdot k \ \left [ \frac{S}{m} \right ] = \left [ \frac{1}{\Omega m} \right ][/latex], (1)

gdzie:

n – koncentracja elektronów w materiale [m-3],

e – ładunek elektronów [C],

k – ruchliwość elektronów w materiale [latex]\left [\frac{m^{2}}{V s} \right ][/latex].

Do materiałów przewodzących należą metale i ich stopy. Wartość przewodności tych materiałów jest uzależniona od kilku czynników, a mianowicie:

a) rodzaju materiału i jego budowy,

b) czystości materiału, czyli zawartości obcych domieszek,

c) obróbki mechanicznej na zimno,

d) temperatury.

We wzorze (1) zależnie od rodzaju materiału (przyczyna a), i w pewnym stopniu na skutek obecności domieszek (przyczyna b) zmienia się koncentracja elektronów (n), zarówno domieszki (przyczyna b), obróbka mechaniczna na zimno (przyczyna c) i wzrost temperatury (przyczyna d) wpływają na zmniejszenie ruchliwości elektronów (k), czyli na uzyskiwaną skierowaną prędkość przemieszczania się elektronów, przypadającą na 1 kV przyłożonego napięcia. W sumie obecność domieszek, obróbka na zimno i wzrost temperatury powodują pogorszenie konduktywności materiału.

2. Podział i charakterystyka ogólna

Materiały przewodzące można podzielić z punktu widzenia zastosowania na:

- przewodowe,

- oporowe,

- stykowe.

Ze względu na różne własności tych 3 grup materiałów przewodzących, wymagają one oddzielnego omówienia.

2.1. Charakterystyka ogólna materiałów przewodowych

Podstawowe wymagania dla materiałów przewodowych to:

- wysoka wartość przewodnictwa elektrycznego, co pozwala na uzyskiwanie, przy danym przekroju przewodów, możliwie małych spadków napięcia i start energii w czasie długotrwałego przepływu przez przewód prądu elektrycznego,

- wysoka wartość wytrzymałości mechanicznej, szczególnie na rozciąganie i zginanie, dla sprostania warunkom występującym w eksploatacji (np. naciąg przewodów napowietrznych, oddziaływanie sił elektrodynamicznych miedzy szynami w rozdzielni itp.),

- niezmienność w czasie własności elektrycznych i mechanicznych pod wpływem warunków środowiskowych (np. utlenianie, zmiany temperatury, niszczące działanie siarki itp.),

- możliwe niska cena materiałów przewodowych ze względu na ich masowe zastosowanie w elektrotechnice.

Wymagania te spełniają przede wszystkim dwa czyste metale: miedź i aluminium oraz niektóre stopy miedzi i aluminium z innymi metalami jak: mosiądze, brązy, aldrey, silumin oraz duraluminium. Wymienione wyżej wymagania spełniają częściowo również srebro i żelazo.

3. Własności, technologia i zastosowania materiałów przewodzących

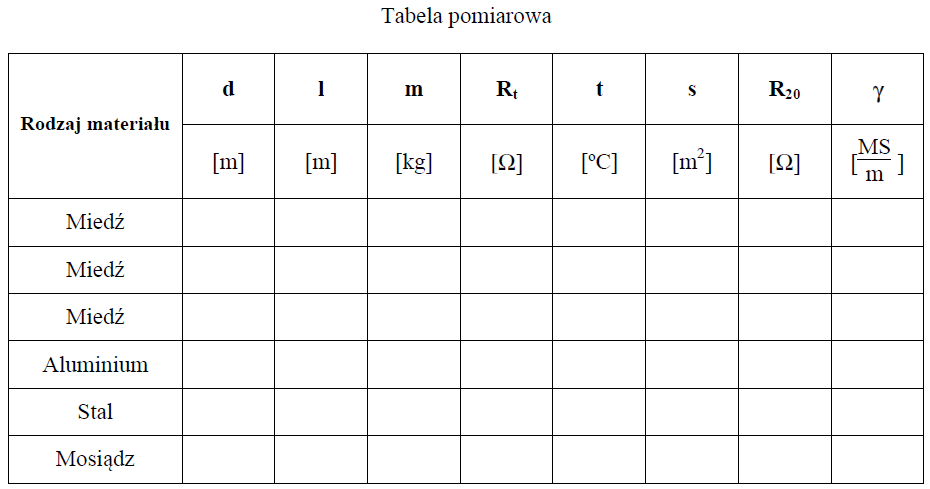

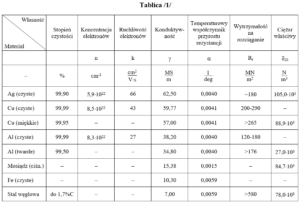

Kilka podstawowych własności niektórych materiałów przewodowych zestawiono w tablicy /1/. Dalej omówiono ich zastosowanie, a dla najważniejszych z tych materiałów podano w skrócie technologię wytwarzania wyrobów elektrotechnicznych.

SREBRO: Wymienione na początku tabeli srebro, mimo najwyższej wartości konduktywności, nie nadaje się, ze względu na cenę i ograniczone zasoby do masowego stosowania jako materiał przewodowy. Znajduje ono zastosowanie jedynie jako materiał na druciki topikowe w bezpiecznikach wysokiego napięcia, oraz służy do pokrywania powierzchniowego niektórych elementów miedzianych.

MIEDŹ: Najpowszechniejszym ze stosowanych materiałów przewodowych jest niewątpliwie miedź. Odznacza się dużą konduktywnością, dobrą wytrzymałością mechaniczną, a dzięki wielkiej ciągliwości znakomicie nadaje się do obróbki plastycznej. Ponadto przewody miedziane dają się łatwo łączyć na drodze lutowania. Miedź wykazuje na ogół dobrą odporność na warunki atmosferyczne. Natomiast do wad miedzi należą, trudność obróbki skrawaniem, złe własności odlewnicze, skłonność do korozji w obecności siarki i jej związków oraz stosunkowo wysoka cena. Przy zastosowaniu stopów miedzi z innymi pierwiastkami uzyskujemy, kosztem zmniejszenia przewodności elektrycznej, inne cechy takie jak:

- podatność na obróbkę skrawaniem, na tłoczenie lub odlewanie gdy miedź łączymy z cynkiem (mosiądz) lub z innymi metalami (brąz telurowy lub aluminiowy),

- odporność na ścieranie (brąz kadmowy),

- dużą twardość i wytrzymałość mechaniczną (brąz berylowy),

- dużą sprężystość (brąz krzemowy),

- mały współczynnik tarcia (brąz fosforowy).

Surowce służące do wytwarzania wyrobów miedzianych to miedź elektrolityczna (99,9% Cu) otrzymywana przez elektrolizę miedzi hutniczej lub też lepiej tzw. miedź beztlenowa (99,95% Cu), otrzymywana drogą specjalnego przetopu miedzi elektrolitycznej. Dla uzyskania żądanego kształtu wyrobu stosuje się obróbkę plastyczną na gorąco (np. walcowanie blach miedzianych), a przede wszystkim obróbkę plastyczną na zimno (np. walcowanie na zimno, przeciąganie przez kalibrowane otwory, wytłaczanie). Otrzymuje się w ten sposób druty, pręty, folie, blachy płaskowniki itp. Ze względu na utwardzenie produktu przez zgniot przy obróbce plastycznej stosuje się, w zależności od potrzeby, wyżarzanie, otrzymując materiał półtwardy lub miękki. Z miedzi wykonuje się przede wszystkim druty nawojowe do silników, generatorów, dławików i cewek elektromagnesów. Ponadto z miedzi wykonuje się przewody instalacyjne giętkie (linki) do odbiorników przenośnych oraz przewody sztywne (druty) do instalacji niskiego napięcia. W postaci blach, płaskowników i prętów wykonuje się elementy aparatów elektrycznych i rozdzielnic. Mosiądze i brązy używa się na części przewodzące urządzeń i aparatów elektrycznych wysokiego napięcia, wymagających specjalnych własności, których nie może zapewnić czysta miedź.

ALUMINIUM: Drugim po miedzi, powszechnie stosowanym materiałem przewodowym jest aluminium. Ma ono wprawdzie około 1,5-raza mniejszą konduktywność w odniesieniu do miedzi, co zmusza do stosowania większych przekrojów dla przepuszczenia tej samej wartości prądu, jednakże dzięki około 3 razy mniejszemu ciężarowi właściwemu aluminium w stosunku do miedzi, uzyskuje się i tak mniejszy ciężar przewodów. Pod względem wytrzymałości mechanicznej w normalnych warunkach aluminium jest około 2-krotnie słabsze od miedzi, przy tym – ze względu na stosunkowo niską temperaturę topnienia (675ºC) wytrzymałość ta jest wyraźnie zależna od temperatury pracy. Aluminium jest metalem plastycznym i ciągliwym, w związku z tym pod wpływem niezbyt dużych, ale długotrwałych obciążeń wykazuje niekorzystne zjawisko „płynięcia”. Wobec szybkiego pokrywania się ścisłą i nieprzewodzącą warstwą tlenku glinu Al2O3 jest to metal bardzo odporny na korozję pod wpływem wielu związków chemicznych (również siarki). W odniesieniu do czystej postaci stopy aluminium, podobnie jak miedzi, odznaczają się lepszymi właściwościami mechanicznymi i technologicznymi przy nieco gorszych własnościach elektrycznych. Stop aluminium z magnezem i krzemem (ALDREY) ma około 2,5-raza wyższą wytrzymałość na rozciąganie od aluminium i nadaje się bardzo dobrze na przewody napowietrzne. Stop Aluminium z krzemem (SILUMIN) jest wykorzystywany do odlewania niektórych elementów aparatów elektrycznych. Do wykonywania wyrobów z aluminium stosuje się aluminium hutnicze. Technologia produkcji tych wyrobów jest podobna do technologii wyrobów miedzianych, z tym że stosuje się tu prawie wyłącznie obróbkę plastyczną na zimno, ponieważ aluminium jest znacznie bardziej ciągliwe i daje się walcować na folie aż do grubości 5mm. Można tu też zastosować technologię odlewania, jednakże wówczas należy liczyć się z pogorszeniem własności elektrycznych. Podstawowym przedmiotem zastosowania aluminium są przewody linii napowietrznych, gdzie w zależności od wymaganej wytrzymałości mechanicznej używa się linek z aldreyu, lub linek aluminiowo-stalowych, gdzie linka stalowa stanowi rdzeń, opleciony drutami z aluminium. Powszechnie z aluminium wyrabia się żyły kabli ziemnych, połączenia szynowe w rozdzielniach, a w postaci folii, okładziny kondensatorów, a także uzwojenia klatkowe silników asynchronicznych. Zaniechano stosowania aluminium na przewody instalacji domowych ze względu na ich dużą awaryjność.

STAL: Jak widać z tablicy 1, najgorszą konduktywność z wymienionych metali posiada stal. Jednakże stal może być stosowana w przypadku przepływu bardzo małych prądów długotrwałych lub dużych prądów krótkotrwałych. W każdym przypadku stal wymaga ochrony antykorozyjnej poprzez nałożenie odpowiednich powłok. Stal stosowana w elektrotechnice na części przewodzące jest zwykła stalą hutniczą, zabezpieczoną przed korozją poprzez ocynkowanie na gorąco. Stal znajduje zastosowanie na przewody odgromowe, uziomy, rdzenie przewodów stalowo-aluminiowych, noże uziemników, przewody jezdne stalowo-aluminiowe.

4. Program badań

Celem ćwiczenia jest wyznaczenie konduktywności materiałów przewodowych.

Konduktywnością γ nazywamy wielkość służącą do oceny własności przewodników. Jest to przewodność odcinka przewodnika o przekroju jednostkowym s i długości jednostkowej l.

[latex]\gamma =\frac{l}{R\cdot s} \ \left [ \frac{S}{m} \right ] = \left [ \frac{m}{\Omega \cdot mm^{2}} \right ][/latex]

[latex][S] = \left [ \frac{1}{\Omega } \right ][/latex] – Siemens

Z pojęcia konduktywności korzysta się przy charakteryzowaniu materiałów przewodowych, do określenia własności materiałów oporowych i elektroizolacyjnych wygodniej jest używać pojęcia rezystywności ρ.

[latex]\rho =\frac{l}{\gamma} \ [\Omega \cdot m] = \left [ \frac{\Omega \cdot mm^{2}}{m} \right ][/latex]

Drugim parametrem charakteryzującym dielektryki, materiały oporowe i przewodniki jest temperaturowy współczynnik rezystancji α. Jest to względna zmiana rezystancji przy zmianie temperatury o 1º.

5. Opis badań

5.1. Wyznaczenie konduktywności materiałów przewodowych

Dla wyznaczenia konduktywności próbkę żyły przewodu należy zamocować w uchwycie zaopatrzonym w zaciski napięciowe i prądowe. Za pomocą mostka Thomsona mierzy się czteroprzewodowo opór metrowego odcinka żyły pomiędzy zaciskami napięciowymi.

Wyznaczanymi wielkościami są:

- średnica znamionowa żyły – d [m],

- długość odcinka pomiarowego (pomiędzy zaciskami napięciowymi) – l [m],

- masa odcinka w powietrzu – m [kg],

- gęstość materiału z którego wykonana jest żyła – ρpr [kg/m3],

- opór elektryczny odcinka pomiarowego zmierzony w temperaturze t – Rt [Ω].

Wielkościami obliczanymi są:

- przekrój poprzeczny próbki – s [m2]

[latex]s = \frac{m}{\rho _{pr}\cdot l}[/latex]

- opór elektryczny odcinka l w temperaturze 20ºC – R20 [Ω]

[latex]R_{20} = \frac{R_{t}}{1+\alpha (t-20)}[/latex]

α – temperaturowy współczynnik rezystancji [1/°C]

- konduktywność γ [S/m]

[latex]\gamma =\frac{l}{R_{20}\cdot s}[/latex]

5.2 Aparatura

Do wykonania pomiarów potrzebne są następujące przyrządy:

- uchwyt pomiarowy do zamocowania próbki,

- cyfrowy mostek do pomiaru rezystancji,

- waga laboratoryjna,

- termometr.

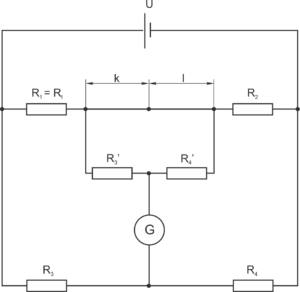

Pomiar oporu odcinka żyły wykonuje się przy użyciu cyfrowego mostka do pomiaru rezystancji firmy HIOKI. Przyrząd ten wykorzystuje metodę czteroprzewodową pomiaru rezystancji bazującą na układzie mostka Thomsona.

W stanie równowagi mostka:

[latex]\frac{R_{t}+k}{R_{3}}=\frac{R_{2}+l}{R_{4}}[/latex]

czyli

[latex]\frac{R_{t}}{R_{3}}+\frac{k}{R_{3}}=\frac{R_{2}}{R_{4}}+\frac{l}{R_{4}}[/latex]

Jeżeli w równaniu tym wyeliminuje się wyrazy [latex]\frac{k}{R_{3}}[/latex] i [latex]\frac{l}{R_{4}}[/latex] poprzez doprowadzenie do równowagi mostka, za pomocą nastawnych oporników R3 i R4 oraz R3’ i R4’ to wtedy:

[latex]R_{t}=R_{2}\cdot \frac{R_{3}}{R_{4}}[/latex],

a rezystancja przewodów łączeniowych przestaje wpływać na wyniki pomiarów. W dokładniejszych mostkach laboratoryjnych opornik R2 jest zwykle stałym opornikiem wzorcowym, a nastawia się wartości rezystancji oporników R3, R3’, R4 i R4’. Natomiast w przypadku użycia technicznego mostka Thomsona uzyskujemy sprawniejszy pomiar przez płynna zmianę R2 przy odpowiednio dobranym stosunku R3 do R4 oraz R3’ i R4’.

5.3 Przygotowanie próbek

Pomiar wykonuje się na wyprostowanej próbce żyły przewodu (bez izolacji) o długości co najmniej 1,2 m. Próbkę należy wyprostować nie zginając jej, gdyż wielokrotne zginanie prowadzi do utwardzania próbki, oraz uważając aby nie zmienić jej przekroju. Powierzchnia próbki powinna być gładka i nie posiadać widocznych gołym okiem uszkodzeń.

5.4 Opis pomiaru

Przed przystąpieniem do pomiaru oporności należy wyznaczyć przekrój próbki znając jej masę (po zważeniu) i gęstość (z tabeli). Następnie lekko rozciągniętą próbkę należy zamocować w zaciskach prądowych ławy pomiarowej i delikatnie opuścić zaciski napięciowe. Długość odcinka pomiarowego pomiędzy zaciskami napięciowymi wynosi 1 m. Zaciski prądowe i napięciowe łączymy z zaciskami mostka, zgodnie z oznaczeniami na mierniku. Uruchamiamy pomiar. Po ustaleniu wskazania wynik notujemy. Pomiaru temperatury dokonujemy termometrem cyfrowym w pobliżu badanej próbki z dokładnością ±0,1ºC.

5.5 Opracowanie wyników

Na podstawie uzyskanych wyników pomiarów należy obliczyć konduktywność każdego z materiałów. Gdy pomiar odbywa się w temperaturze różnej od 20ºC należy przeliczyć Rt na R20.

W sprawozdaniu zależy załączyć jedno przykładowe obliczenie. Wartości zmierzone oraz obliczone należy umieścić w tabeli. Wyniki omówić i podać wnioski.