Instrukcje do ćwiczeń

8. Badanie własności cieplnych materiałów izolacyjnych (wielkocząsteczkowych dielektryków)

1. Charakterystyka głównych tworzyw sztucznych

Oprócz metali i ceramiki do budowy maszyn i urządzeń stosowane są tworzywa sztuczne, które w większości zastąpiły tworzywa pochodzenia naturalnego. Tworzywa te charakteryzują się lepszymi parametrami i niższą ceną. Podstawowe własności tworzyw sztucznych to:

- odporność na korozję i działanie substancji agresywnych,

- niewielki ciężar właściwy,

- niewielki moduł sprężystości,

- kruchość w niskich temperaturach,

- łatwość przetwarzania i kształtowania.

Z punktu widzenia zachowania się tych materiałów podczas przerobu i kształtowania wyróżniamy:

- Termoplasty – miękną w podwyższonych temperaturach i dają się łatwo kształtować, a po ochłodzeniu twardnieją i zachowują nadany kształt.

- Duroplasty – pod działaniem temperatury lub czynników chemicznych nieodwracalnie twardnieją i zachowują nadany kształt. Po ponownym nagrzaniu ulegają chemicznemu rozkładowi.

- Elastomery – mają własności zbliżone do naturalnego kauczuku, łatwo się odkształcają, a po usunięciu siły powracają do pierwotnego kształtu, dają się wulkanizować.

Termoplasty

Cechą charakterystyczną tych materiałów jest to, że ich molekuły tworzą leżące obok siebie łańcuchy. Jest to przyczyną ich zdolności do odkształcania się (lepkiego płynięcia) pod wpływem podwyższonej temperatury i twardnienia przy jej obniżaniu, w temperaturach ujemnych stają się kruche. Ich budowa nosi cechy amorficzności lub krystaliczności, obecność krystalitów podwyższa własności wytrzymałościowe i cieplne.

Polietylen (PE) – jest termoplastem o prostej budowie cząsteczkowej. Zależnie od metody polimeryzacji etylenu otrzymujemy polietylen o niskiej gęstości ≤925 kg/m3 (LDPE), lub polietylen o dużej gęstości (940-965) kg/m3 (HDPE). Obie odmiany mają dobre właściwości konstrukcyjne i dielektryczne. Wraz ze wzrostem gęstości polietylenu rośnie jego stopień krystaliczności a zatem twardość, wytrzymałość i moduł sprężystości. Własności te maleją wraz ze wzrostem temperatury pomiędzy 50-100 ºC. Polietylen jest odporny na działanie wody, soli i roztworów kwasów i zasad, atakują go tylko stężone kwasy.

Polipropylen (PP) – jest twardy i dobrze zachowuje swój kształt, co związane jest z wysokim stopniem jego skrystalizowania (60%)., Jest odporniejszy na temperaturę niż PE, gładki i obojętny biologicznie.

Polistyren (PS) – jest tworzywem nadającym się do procesów wtryskiwania, jest odporny na działanie kwasów i zasad (za wyjątkiem kwasu azotowego). Łatwość formowania i dobre parametry mechaniczne sprawiają, że PS ma szerokie zastosowanie w przemyśle.

Polichlorek winylu (PCV) – sztywniejszy i bardziej wytrzymały (ok. 30 razy) od polietylenu. W zależności od zastosowanych zmiękczaczy i plastyfikatorów można uzyskiwać różne rodzaje tego tworzywa, od sztywnych płyt, po miękkie uszczelki przypominające gumę. Pod działaniem światła lub ciepła PCV rozpada się wydzielając szkodliwy chlorowodór, aby temu zapobiec dodaje się do PCV stabilizatory, które trwale wiążą atomy chloru. Ze wzrostem temperatury maleje twardość PCV, materiał ten ma zastosowanie, gdy nie działają siły, w temperaturach 80-100 °C, a przy obciążeniach do 40 ºC.

Poliamidy (PA) – wykazują dobrą elastyczność i odporność na ścieranie, własności te rosną wraz ze stopniem krystalizacji materiału. Są trudne w obróbce metodami wtryskowymi, mają duże zastosowanie przy wytwarzaniu części maszyn. Posiadają dobre własności elektroizolacyjne.

Poliwęglany (PW) – są tworzywami o dużej wytrzymałości w szerokim zakresie temperatur i dobrych własnościach izolacyjnych. Są odporne na starzenie i czynniki atmosferyczne. Znalazły duże zastosowanie w technice medycznej, gdyż można je sterylizować w temperaturze 120 ºC. Mając dobre własności mechaniczne są wykorzystywane do budowy części maszyn.

Polimetakrylany metylu (PMM) – wykazują się dobrymi własnościami mechanicznymi, są twarde i odporne na działanie czynników atmosferycznych. Ich najcenniejszą zaletą jest przeźroczystość i możliwość barwienia na różne kolory. Ich potoczna nazwa odnosi się do podobieństwa ze szkłem (PLEXI).

Poliuretan (PU) – w zależności od stopnia usieciowania mogą być sztywne lub elastyczne. Przy dodatku spieniających uzyskujemy pianki o dobrych własnościach termo i dźwiękochłonnych. Stosowane w budownictwie i przemyśle na uszczelnienia i wygłuszenia. Podczas procesu zastygania pianki płynne mogą zwiększać swą objętość nawet 11 razy.

Duroplasty

Materiały te mają molekuły usieciowane przestrzennie, co odróżnia je od termoplastów, czyni odpornymi na wzrost temperatury aż do temperatury rozkładu. Kształtuje się je przez odlewanie lub obróbkę wiórową.

Fenoplasty – powstałe na bazie żywicy fenolowo-formaldehydowej z rozróżnieniem na dwa podstawowe typy, żywice nowolakowe oraz rezolowe. Żywice formaldehydowe utwardza się przez dodanie porcji formaldehydu, który pełni funkcje utwardzacza. Żywice krezolowe są produktem ubocznym procesu utwardzania żywic formaldehydowych. Same są termoutwardzalne, a ich cząsteczki nie są zdolne do usieciowania. Cechy podstawowe fenolpastów to duży moduł sprężystości, twardość powierzchni, duża odporność cieplna, niska palność.

Melaminy – są to produkty polikondensacji melaminy z formaldehydem. Rozkładają się w temperaturze powyżej 160 ºC, są twarde i odporne na działanie rozpuszczalników organicznych. Najczęściej łączone są z wypełniaczami takimi jak papier, szkło czy tekstylia. Wyroby takie są bardzo wytrzymałe mechanicznie i dają się kształtować na wiele sposobów.

Epoksydy – otrzymujemy przez dodanie do żywicy utwardzacza. Pod wpływem tej substancji następuje przestrzenne usieciowanie i utwardzenie tych żywic. Proces przebiega na zimno lub ciepło a jego czas można regulować ilością dodawanego utwardzacza w szerokim zakresie. Żywice te można odlewać i kleić nimi różne rodzaje materiałów. Dobre własności mechaniczne daje się uzyskać poprzez nasycanie nimi tkanin szklanych.

Elastomery

Struktura wewnętrzna elastomerów przypomina swoją strukturą budowę duroplastów. Ich łańcuchy cząsteczkowe nie są silnie usieciowane, a raczej pozałamywane. Do zerwania wiązań między nimi wystarczają niewielkie siły, dalszy wzrost działającej siły powoduje wyprostowanie i uporządkowanie łańcuchów. Po odciążeniu następuje powrót do stanu wyjściowego. Moduł sprężystości e tych tworzyw jest mały, a własności elastyczne utrzymują się w dużym zakresie temperatur. Podstawowym materiałem są kauczuki syntetyczne z wypełniaczami aktywnymi, dla koloru czarnego jest to sadza, a dla jasnych krzemionka.

Kauczuk butadienowo-styrenowy przypomina najbardziej naturalny kauczuk i jest używany do wyrobu opon, kabli i węży.

Kauczuk etylenowo-propylenowy wykazuje dużą odporność na starzenie i działanie ozonu. Jest stosowany jako materiał elektroizolacyjny.

Kauczuki silikonowe są obojętne fizjologicznie, hydrofobowe i są dobrymi izolatorami. Mają zastosowanie w medycynie, wyrobie uszczelek i powłok izolatorów.

Lateksy – zawiesiny cząstek żywic w wodzie dają się łatwo barwić i rozcieńczać w wodzie. Pod działaniem temperatury następuje usieciowanie liniowych polimerów tych żywic, co nazwane jest wulkanizacją.

Podstawowe własności niektórych tworzyw sztucznych zestawiono w tabeli w złączniku.

2. Pomiar odporności cieplnej metodą Vicata

Pomiar polega na określeniu temperatury, przy której znormalizowana stalowa igła zagłębi się w próbkę tworzywa na głębokość 1 mm, próbka podlega ogrzewaniu z określoną szybkością.

W zależności od obciążenia igły rozróżniamy dwa warianty tej metody:

- 10,25 N

- 50,25 N

W zależności od szybkości ogrzewania próbki pomiar prowadzony jest jednym z dwóch programów:

- z przyrostem 60 °C/h

- z przyrostem 120 °C/h

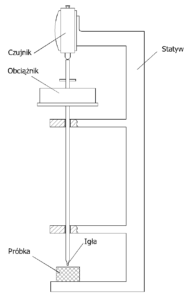

Przyrząd do pomiaru odporności cieplnej został schematycznie przedstawiony na rysunku 1. Składa się on ze statywu, którego podstawa służy do ułożenia próbki, pionowego pręta z obciążnikiem zakończonego igłą i czujnika służącego do pomiaru zagłębienia. Najmniejsze zagłębienie, jakie mierzy czujnik wynosi 0,01 mm. Igła pomiarowa jest stalowym walcem o długości 3 mm i średnicy 1 mm. Jej dolna powierzchnia jest gładka i prostopadła do pionowej osi pręta. Obciążnik jest tak dobrany, aby w zależności od wariantu A lub B dawał odpowiednie obciążenie. Ogrzewanie próbki odbywa się w komorze grzejnej wypełnionej powietrzem. Do kontroli temperatury służy termometr elektroniczny.

3. Przygotowanie próbek

Próbki powinny mieć kształt krążków o średnicy co najmniej 10mm lub płytek prostokątnych o długości boku co najmniej 10mm. Grubość próbki powinna wynosić (3-6,5) mm, przy czym dopuszcza się nałożenie na siebie dwóch próbek o grubości minimum 1,5 mm. Próbki są wycinane z płyt lub folii, a ich powierzchnie powinny być gładkie i równoległe do siebie.

4. Wykonanie pomiarów

Próbkę badanych tworzyw umieszczamy poziomo na podstawie statywu i opuszczamy pręt tak, aby igła pewnie zetknęła się z powierzchnią próbki. Następnie należy napiąć czujnik tak, aby wskazywał 1mm. Po zamknięciu komory należy uruchomić program nagrzewania poprzez wykonanie następujących czynności:

- załączenia aparatu,

- nastawienia aparatu na grzanie, poprzez pokręcanie pokrętłem regulatora (2), aż do zaświecenia się czerwonej diody LED (3),

- wciśnięcia przycisku „START” (4) – powinna zacząć migać zielona dioda LED (5).

Temperaturę z dokładnością ±1 °C odczytujemy z termometru cyfrowego (6) od momentu, gdy na którymkolwiek czujniku zauważymy zmianę zagłębienia. Temperaturę odczytujemy, co 0,1 mm dla każdej próbki osobno. Ze względu na ograniczenia czasowe nagrzewany po jednej próbce z trzech różnych materiałów. Poniżej na zdjęciu przedstawiono panel sterujący komory grzejnej wraz z oznaczonymi poszczególnymi elementami.

5. Opracowanie wyników

5. Opracowanie wyników

Dane należy umieścić w tabeli pomiarowej.

| Lp. | Temperatura [°C] | Zagłębienie w próbce nr 1 [mm] | Zagłębienie w próbce nr 2 [mm] | Zagłębienie w próbce nr 3 [mm] |

Uzyskane w wyniku badania dane należy opracować w formie wykresu przedstawiającego zagłębienie w funkcji temperatury, a następnie wyprowadzić własne wnioski.