Instrukcje do ćwiczeń

5. Wyznaczanie rezystywności materiałów elektroizolacyjnych

1. Zachowanie dielektryka w polu elektrycznym

Materiałami elektroizolacyjnymi, czyli dielektrykami są materiały praktycznie nie zawierające swobodnych ładunków. Brak swobodnych ładunków powoduje, że stawiają one bardzo wysoki opór przepływowi prądu elektrycznego. Z pośród tej grupy materiałów największe zastosowanie mają dielektryki stałe.

Na zachowanie się dielektryka w polu elektrycznym wpływają trzy główne czynniki:

- polaryzacja,

- przewodność,

- jonizacja.

Polaryzacja jest to zjawisko zależne od budowy dielektryka. Rozróżniamy budowę polarną (dipolową) i niepolarną. Polaryzacja dielektryka jest wypadkową polaryzacji poszczególnych elementów struktury dielektryka takich jak atomy, jony, cząsteczki. Dla dielektryków niepolarnych ich polaryzacja polega na powstaniu nietrwałych, indukowanych dipoli z poszczególnych atomów. Po usunięciu pola elektrycznego następuje szybki zanik polaryzacji. Dielektryki polarne charakteryzują się posiadaniem trwałych dipoli, które istnieją niezależnie od dipoli indukowanych polem. Pod wpływem pola elektrycznego następuje uporządkowanie przestrzenne dipoli trwałych i trwa dłużej po usunięciu pola. Polaryzacja powoduje, więc większe straty energii na skutek utrzymywania się uporządkowania dipoli.

Przenikalność elektryczna wzgledna ε jest miarą polaryzacji dielektryka i zdefiniowana jest jako stosunek pojemności kondensatora o określonych wymiarach z danym dielektrykiem, do pojemności kondensatora o identycznych wymiarach ale wypełnionego próżnią.

[latex]\varepsilon =\frac{C_d}{C_0}[/latex]

Cd – pojemność kondensatora wypełnionego danym dielektrykiem,

C0 – pojemność kondensatora wypełnionego próżnią.

Zjawisku polaryzacji towarzyszą straty energii, związane z pokonywaniem oporów przy zmianie położenia dipoli. W przypadku dielektryków niepolarnych straty mają znaczenie przy wyższych częstotliwościach. Dla dielektryków polarnych straty te mogą osiągnąć znaczne wartości już przy częstotliwościach sieciowych.

Kąt δ jest miarą strat mocy w dielektryku przy napięciu sinusoidalnie zmiennym. Stąd często nazywa się go kątem stratności. Na wykresie wektorowym prądu płynącego w dielektryku kąt ten jest zawarty pomiędzy wektorem prądu i jego składową bierną. W praktyce posługujemy się tgδ jako współczynnikiem stratności dielektrycznej. Jest on zależny od temperatury, częstotliwości oraz napięcia przyłożonego, gdy jego wartość zbliżona jest do napięcia jonizacji. Rysunek 1 przedstawia schemat zastępczy dielektryka rzeczywistego oraz wykres wektorowy prądów w takim dielektryku.

W rzeczywistości żaden dielektryk nie jest pozbawiony jakichkolwiek ładunków gdyż występują w nim jony pochodzące z zanieczyszczeń i defektów budowy oraz oddziaływania wody, związków chemicznych, promieniowania UV i promieniowania γ. Wobec istnienia takich ładunków po umieszczeniu dielektryka w polu elektrycznym ustala się w nim uporządkowany ruch ładunków noszący nazwę prądu upływu. Dla dielektryków stałych składa się on z prądu skrośnego płynącego przez dielektryk oraz prądu powierzchniowego płynącego po cienkiej warstwie powierzchni dielektryka.

2. Rezystywność skrośna i powierzchniowa

W związku ze zjawiskami prądu upływu i jego podziału na powierzchniowy i skrośny możemy zdefiniować dwa parametry określające stan dielektryka i jego przydatność do celów technicznych.

Rezystywność skrośna ρv – jest to stosunek napięcia stałego przyłożonego do elektrod, do wartości ustalonej natężenia prądu płynącego między elektrodami na skroś próbki, z wyłączeniem tej części prądu, która płynie po powierzchni próbki, odniesiony do 1 m2 powierzchni elektrody pomiarowej i 1 m grubości próbki. Wyraża się w jednostkach

[latex]\left[\frac{\Omega\cdot m^2}{m}\right] \mathrm{lub} \left[\Omega\right][/latex]

Rezystywność powierzchniowa ρs – jest to stosunek napięcia stałego przyłożonego do elektrod, do wartości ustalonej natężenia prądu płynącego przez warstwę zaadsorbowanej na powierzchni próbki wilgoci, zanieczyszczeń i sadzy, odniesiony do 1 m długości elektrod i do 1 m odległości między elektrodami. Wyraża się w jednostkach

[latex]\left[\frac{\Omega\cdot m}{m}\right] \mathrm{lub} \left[\Omega\cdot m\right][/latex]

Dla dielektryków gazowych i ciekłych określa się tylko rezystancję skrośną!

Rezystywność skrośna zależy głównie od rodzaju cząsteczek wchodzących w skład dielektryka, ilości jego defektów struktury oraz zanieczyszczeń. Najwyższe wartości rezystywności skrośnej wykazują dielektryki niepolarne. Ze wzrostem temperatury rezystywność skrośna maleje.

Rezystywność powierzchniowa zależy głównie od stanu powierzchni dielektryka i obecnych na niej zanieczyszczeń, a zwłaszcza wilgoci. Największe wartości rezystywności skrośnej wykazują dielektryki niepolarne o własnościach hydrofobowych.

Cechy niektórych dielektryków podano w tabeli poniżej.

| Materiał | Gęstość [g/cm3] | Rezystywność skrośna [Ω·m] |

Przenikalność dielektryczna względna f = 50 Hz |

Wytrzymałość dielektryczna [kV/mm] |

| Mika krystaliczna | 2,6-3,5 | 1010-1015 | 5-9 | 15-200 |

| Mikanity | 1,2-2,6 | 1010-1013 | 3-6 | 10-40 |

| Mikoleksy | 2,6-3,9 | 1011-1015 | 6-9 | 10-22 |

| Samika | 1,2-2,5 | 1011-1015 | 5-6 | 20-70 |

| Porcelana | 2,3-2,5 | 1011-1012 | 6-7 | 20-30 |

| Stestyt | 2,6-2,9 | 1011-1012 | 6-8 | 15-20 |

| Ceramika alundowa | 3,6-3,9 | 1011-1013 | 9 | 10-15 |

| Szkło wapniowo – sodowe | 2,45 | 1010-1012 | 6-8 | 15-30 |

| Szkło borowo – krzemianowe | 2,2-2,3 | 1013-1014 | 4,5-8,5 | 15-45 |

| Szkło kwarcowe | 2,18 | 1015-1018 | 3,2-4,2 | 12-40 |

| Polietylen | 0,92-0,96 | 1012-1017 | 2,2-2,4 | 15-25 |

| Polipropylen | 0,90-0,91 | 1014-1016 | 2,0-2,1 | 15-75 |

| Polistyren | 1,0-1,1 | 1011-1017 | 2,4-3,4 | 18-30 |

| PCV | 1,25-1,40 | 1010-1014 | 3,0-5,0 | 10-30 |

| Teflon | 2,1-2,3 | 1011-1017 | 2,0-2,6 | 10-20 |

| Kauczuk naturalny | 0,9-1,2 | 1011-1014 | 2,4-6,0 | 10-35 |

| Kauczuk syntetyczny | 0,9-1,2 | 1012-1014 | 2,7-5,0 | 10-25 |

| Żywica fenolo-formaldehydowa | 1,25-1,40 | 107-1011 | 4,3-7,0 | 10-25 |

| Żywica epoksydowa | 1,1-1,9 | 1010-1015 | 3,1-6,5 | 16-25 |

| Żywica poliuretanowa | 1,15-1,22 | 1011-1013 | 3,5-5,0 | 15-28 |

| Żywica Silikonowa | 1,6-2,0 | 103-1012 | 3,8-5,0 | 12-20 |

| Papier kablowy | 0,8-1,1 | 1012-1015 | 3,5-3,9 | 18-40 |

| Asfalt ponaftowy | 1,0-1,5 | 1010-1014 | 2,2-3,1 | 5-30 |

3. Pomiar rezystywności skrośnej i powierzchniowej

W celu wyznaczenia rezystywności dielektryka, próbkę umieszcza się w odpowiednim układzie elektrod i przykłada napięcie stałe o określonej wartości. Mierzy się cały prąd lub jego składowe: powierzchniową i skrośną. Mierzymy więc rezystancję skrośną lub powierzchniową, a potem przeliczamy ją na wartości rezystywności.

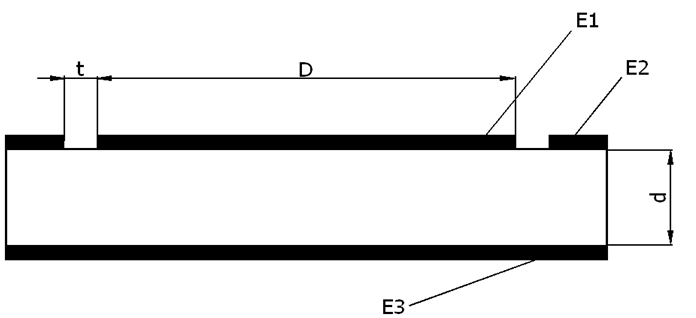

Wielkościami mierzonymi są:

- grubość próbki d [mm],

- średnica elektrody pomiarowej D [mm],

- odstęp pomiędzy elektrodą ochronną i pomiarową t [mm],

- natężenie prądu I [A],

- napięcie przyłożone do elektrod U [V],

Zamiast wielkości U i I można mierzyć bezpośrednio Rr [Ω].

Wielkościami obliczanymi są:

- rezystywność skrośna ρv [Ω·m] [latex]\rho_v=\frac{\pi\cdot\left(D+t\right)^2}{4d}\cdot R_V[/latex],

- rezystywność powierzchniowa ρs [Ω] [latex]\rho_s=\frac{\pi\cdot\left(D+t\right)}{t}\cdot R_S[/latex].

Do pomiarów wykorzystujemy teraomomierz umożliwiający pomiar rezystancji w zakresie 108-1018 [Ω]. Pomiary wykonujemy dla napięć 250 V lub 500 V. Do zacisków teraomomierza przyłącza się układ elektrod z próbką w środku, zgodnie z rysunkiem. Przy pomiarze rezystancji skrośnej elektroda ochronna eliminuje wpływ rezystancji powierzchniowej, a przy pomiarze rezystancji powierzchniowej wpływ rezystancji skrośnej. Dodatkowo spełnia ona role ekranu dla elektrody pomiarowej od pól obcych. Rysunek przedstawia układ elektrod do pomiaru rezystancji próbek.

| Układ do pomiaru rezystancji skrośnej:

E1 – elektroda pomiarowa (krążek), |

Układ do pomiaru rezystancji powierzchniowej:

E1 – elektroda pomiarowa (krążek), |

Wymiary elektrod muszą spełniać następujące wymagania:

- Średnica D musi być wartością z szeregu (10, 25, 50, 100) mm przy warunku D>4d,

- Szerokość szczeliny t zawiera się w granicach 0,2 mm < t < 2d,

- Szerokość elektrody ochronnej powinna wynosić co najmniej 10 mm,

- Szerokość elektrody napięciowej nie może być mniejsza od zewnętrznej średnicy elektrody ochronnej.

Zasadniczo elektrody wykonuje się metodą nanoszenia warstwy metalu lub przez naklejanie folii na powierzchnię próbki. Do takich elektrod doprowadza się napięcie za pomocą elektrod mosiężnych. Elektrody mosiężne można stosować bezpośrednio tylko dla próbek w postaci arkuszy elastycznych. W naszym ćwiczeniu korzystamy z elektrod mosiężnych. Dodatkowo dla próbek laminatów stosuje się elektrody kołkowe, które wciska się w otwory wywiercone w próbce. Ze względu na ramy czasowe ćwiczenia ograniczamy się do badań za pomocą elektrod sztywnych wykonanych z mosiądzu, zamkniętych w metalowej obudowie ochronnej. Obudowa ta jest uziemiona i wyposażona w automatyczną blokadę napięcia oraz automatyczny uziemiacz. Oba te przyrządy są sprzężone mechanicznie z wiekiem obudowy. Otwarcie powoduje odłączenie napięcia pomiarowego oraz uziemienie zacisku napięciowego.

4. Próbki

W laboratorium przeprowadzamy pomiar porównawczy rezystancji danego materiału i dlatego badamy po jednej próbce każdego materiału. Próbki mają kształt okrągły lub kwadratowy o wymiarach (średnica lub długość boku) 50 mm¸ 150 mm i grubości poniżej 10 mm. Próbki są umieszczone w specjalnym segregatorze według numerów i związanych z nimi nazw własnych. Ponadto bada się dwie próbki nieznane celem ustalenia rodzaju materiału, z jakiego je wykonano.

5. Wykonanie pomiarów

Po wyjęciu próbki z segregatora należy zmierzyć jej grubość za pomocą mikrometru. Następnie umieścić w układzie elektrod, zamknąć metalową obudowę układu pomiarowego i załączyć teraomomierz. Podać napięcie pomiarowe i uruchomić pomiar. Dokładny sposób posługiwania się teraomomierzem wyjaśnia prowadzący w zależności od typu przyrządu użytego do badań. Po dokonaniu pomiaru należy wyłączyć napięcie pomiarowe i otworzyć metalową obudowę. Dokonać zmiany próbki na inną. Po dokonaniu serii pomiarów dla rezystancji skrośnej należy zmienić układ elektrod i przystąpić do pomiaru rezystancji powierzchniowej. Pomiary wykonujemy dla wszystkich próbek z segregatora Po zakończeniu pomiarów należy przy pomocy suwmiarki zmierzyć wszystkie elektrody. Wyniki pomiarów umieszczamy w tabeli.

Tabela pomiarowa przy wykonywaniu bezpośredniego pomiaru rezystancji próbek

| Lp. | Nazwa materiału | RV [Ω] |

RS [Ω] |

D [mm] |

d [mm] |

t [mm] |

ρv [Ω·m] |

ρs [Ω] |

| 1. | ||||||||

| 2. | ||||||||

| 3. |

Tabela pomiarowa przy wykonywaniu pośredniego pomiaru rezystancji próbek

| Lp. | Nazwa materiału | UV [V] |

IV [A] |

US [V] |

IS [A] |

D [mm] |

d [mm] |

t [mm] |

ρv [Ω·m] |

ρs [Ω] |

| 1. | ||||||||||

| 2. | ||||||||||

| 3. |