Instrukcje do ćwiczeń

6. Badanie twardości metali

1. Twardość jako cecha metali

Do budowy urządzeń i aparatów elektrycznych najczęściej używanym materiałem są metale, od ich parametrów zależne są więc cechy konstrukcyjne i użytkowe całego urządzenia. Jedną z podstawowych cech mechanicznych metali jest, oprócz wytrzymałości na rozciąganie i ściskanie, twardość. Twardość informuje nas o odporności materiału na odkształcenie trwałe pod wpływem sił skupionych działających na małą powierzchnię materiału. W zależności od budowy krystalicznej materiału, składu chemicznego i ilości zanieczyszczeń materiały mają różną odporność na odkształcanie. Od momentu, gdy upowszechniła się produkcja przemysłowa usiłowano znaleźć związek pomiędzy składem chemicznym metali, a ich własnościami fizycznymi i elektrycznymi.

- Bottone w 1873 roku wnioskuje, że twardość ciał prostych jest odwrotnie proporcjonalna do objętości atomowej,

- Barus w 1879 roku wnioskuje, że opór elektryczny stali wzrasta wraz z ich twardością,

- Benedicks w 1901 roku ustala ścisły związek między budową stopów, a ich twardością. Związek ten jest natury ogólnej i mówi, że twardość czystych metali wzrasta przy rozpuszczaniu w nich nawet niewielkich ilości innych pierwiastków. Im bardziej nasycony roztwór tym większa twardość.

- Kurnakow w 1908 roku wnioskuje, że roztwory stałe powiększają twardość stopów i podnoszą opór elektryczny materiału.

Metody badania twardości możemy podzielić ze względu na sposób działania obciążenia na statyczne i dynamiczne. W metodach statycznych obciążenie wzrasta powoli od zera do wartości ustalonej, a w metodach dynamicznych jest wywoływane energią kinetyczną wgłębnika – następuje jego uderzenie w badany materiał. W ćwiczeniu będziemy badali twardość metali metodą statyczną.

Pomiar twardości opiera się na fakcie, że materiały twardsze pod wpływem siły pozostawiają odcisk w materiałach bardziej miękkich. Na zasadzie tej oparto prawie wszystkie używane do tej pory skale określania twardości. Próba twardości materiału jest próbą bardzo rozpowszechnioną z kilku przyczyn:

- łatwo określić związek między twardością, a cechami użytkowymi materiału,

- pomiar jest szybki i odbywa się na niewielkiej przestrzeni materiału,

- nie występuje niszczenie materiału podczas badania,

- można oznaczać nawet cienkie warstwy materiału,

- przyrządy do badania twardości można łatwo przemieszczać.

Pomiary twardości zdefiniowano w normie PN-EN ISO 6508-1, która jest odpowiednikiem normy ISO 6508-1:1999. Określa zasady, metody i skale do pomiaru twardości. Należy zwrócić uwagę, że stosowanie jako wgłębnika stożka diamentowego zapewnia dokonanie pomiaru przy bardzo dużej twardości materiału. Diament jako odmiana węgla ma na skutek swojej struktury krystalicznej największą znaną nam twardość. Dodatkowo dla materiałów miękkich w metodzie Rockwella przewidziano zastosowanie jako wgłębnika kulki stalowej o średnicy 1,5875 mm. Przy pomiarze za pomocą kulki pracujemy na skali HRB, a przy pomiarze za pomocą stożka diamentowego na skali HRC. Kwestie zastosowania poszczególnych wgłębników i skal twardości przedstawiono w dalszej części instrukcji za pomocą tabeli.

2. Twardość wg metody Rockwella

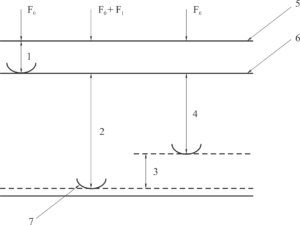

W naszym ćwiczeniu do określania twardości różnych metali będziemy posługiwać się metodą Rockwella. Zasada pomiaru twardości metodą Rockwella opiera się na wciskaniu wgłębnika w powierzchnię próbki dwustopniowo. Najpierw siłą wstępną F0, która usuwa naprężenia sprężyste z mocowania wgłębnika oraz samej próbki, a potem siłą zasadniczą F0+F1 powodującą trwałe odkształcenie w próbce. Mierzymy trwały przyrost głębokości h pod wpływem określonej siły. Na rysunku przedstawiono schematycznie zasadę pomiaru twardości tą metodą.

| 1 – Głębokość odcisku pod wpływem siły obciążającej F0,

2 – Głębokość odcisku pod wpływem siły obciążającej F0 + F1, 3 – Sprężysty powrót po usunięciu głównej siły obciążającej F1, |

4 – Trwały przyrost głębokości odcisku h,

5 – Powierzchnia próbki, 6 – Płaszczyzna odniesienia, 7 – Powierzchnia wgłębnika. |

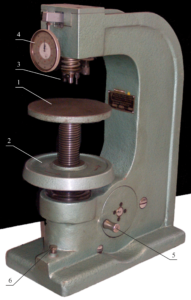

Do badania twardości metodą Rockwella stosujemy przyrząd zwany twardościomierzem Rockwella, który zapewnia otrzymanie odpowiednich sił w odpowiednim czasie, zgodnych z wymogami normy oraz wgłębnika diamentowego o kącie rozwarcia 120º i promieniu krzywizny 0,2 mm, lub wgłębnika kulkowego wykonanego ze stali lub węglików spiekanych o średnicy 1,5875 mm lub 3,175 mm. W tabeli zestawiono używane symbole twardości, wgłębniki i siły wymagane przez normę przy badaniu twardości metali. Przy badaniu twardości materiałów cienkich i twardości powierzchniowych stosujemy inne przyrządy i skale przewidziane w normie. Twardość oznaczamy symbolem H (ang. – Hard) oraz literą R (od metody Rockwella) i trzecią literą identyfikującą zastosowana skalę A–K.

| Skala | Symbol | Rodzaj wgłębnika | Siła obciążenia wstępnego F0 [N] | Siła obciążenia głównego F1 [N] | Siła obciążenia całkowitego F [N] | Zakres stosowalności |

| A | HRA | Stożek diamentowy | 98,07 | 490,3 | 588,4 | 20HRA – 88HRA |

| B | HRB | Kulka 1,5875 mm | 882,6 | 980,7 | 20HRB – 100HRB | |

| C | HRC | Stożek diamentowy | 1373 | 1471 | 20HRC – 70HRC | |

| D | HRD | Stożek diamentowy | 882,6 | 980,7 | 40HRD – 77HRD | |

| E | HRE | Kulka 3,175 mm | 882,6 | 980,7 | 70HRE – 100HRE | |

| F | HRF | Kulka 1,5875 mm | 490,3 | 588,4 | 60HRF – 100HRE | |

| G | HRG | Kulka 1,5875 mm | 1373 | 1471 | 30HRG – 94HRG | |

| H | HRH | Kulka 3,175 mm | 490,3 | 588,4 | 80HRH – 100HRH | |

| K | HRK | Kulka 3,175 mm | 1373 | 1471 | 40HRK – 100HRK |

Określenie twardości następuje przez co najmniej pięciokrotny pomiar danej próbki oraz dodanie poprawek ze względu na promień badanej próbki.

3. Przygotowanie próbki

Badane próbki powinny spełniać następujące warunki:

- być gładkie pozbawione warstwy tlenków farb i bez śladów po spawaniu,

- być wybrane z materiału bez zmian twardości powierzchniowej od obróbki na zimno i nagrzewania,

- być płaskie i gładkie, aby zminimalizować wpływ nierówności na pomiar,

- być grube na tyle, aby odcisk nie był widoczny na przeciwnej stronie próbki,

- minimalna grubość próbki musi być 10x większa od trwałego przyrostu głębokości h dla wgłębnika stożkowego i 15x większa niż h dla wgłębnika kulkowego,

- do pomiaru próbek o powierzchni sferycznej lub cylindrycznej należy stosować poprawki według tabeli,

- pomiary wykonujemy w temperaturze 10 ÷ 35ºC,

- próbka musi być umieszczona na sztywnym podłożu i podparta tak, aby uniemożliwić jej przesuwanie,

- powierzchnia badana musi być prostopadła do osi wgłębnika i działania siły obciążającej.

- przy badaniu próbek o kształcie cylindrycznym konieczne jest stosownie podstawki unieruchamiającej próbkę.

Odpowiednio przygotowane próbki do badań posiadają kształt płaskich krążków bądź prostokątów. Na próbkach znajdują się ślady po poprzednich pomiarach i ustawiając próbkę należy uważać, aby usytuować wgłębnik w obszarze gdzie nie ma poprzednich odcisków. Jeżeli z powodu zbyt dużej liczby odcisków pomiar jest niemożliwy należy odwrócić próbkę i zacząć pomiary po drugiej stronie próbki. Twardość wyrażamy w stopniach Rockwella.

Przy pomiarach postępujemy w następujący sposób:

- Za pomocą korby naciągamy sprężynę twardościomierza.

- Umieszczamy badana próbkę na stoliku pomiarowym twardościomierza.

- Pokręcając śrubą dociskową w kierunku odwrotnym od wskazywanego przez strzałki doprowadzamy do styku wgłębnika z badaną próbką.

- Zwiększamy docisk za pomocą śruby aż do momentu, gdy na wskaźniku pomiarowym mała wskazówka znajdować się będzie na czerwonym polu, a duża będzie wskazywać zero.

- Naciskamy przycisk pomiarowy. Następuje zwolnienie sprężyny.

- Po zatrzymaniu korby sprężyny należy ponownie ją naciągnąć, a ze skali odczytać twardość.

- Przy pomiarach za pomocą wgłębnika diamentowego odczytujemy wskazania ze skali czarnej, a przy wgłębniku kulkowym ze skali czerwonej.

- Po badaniu należy próbkę odsunąć od wgłębnika kręcąc śrubą w kierunku strzałek.

- Wyniki pomiarów notujemy w tabeli.

- Jeżeli twardość mierzona przy pomocy wgłębnika diamentowego jest mniejsza niż 20 HRC należy przejść na pomiary wgłębnikiem kulkowym.

Przy podawaniu twardości dla powierzchni zakrzywionych należy stosować poprawki wg tabeli.

Dla wgłębnika typu stożek diamentowy, skale Rockwella A; C; D

| Twardość Rockwella | Promień krzywizny [mm] | ||||||||

| 3 | 5 | 6,5 | 8 | 9,5 | 11 | 12,5 | 16 | 19 | |

| 20 | 2,5 | 2 | 1,5 | 1,5 | 1 | 1 | |||

| 25 | 3 | 2,5 | 2 | 1,5 | 1 | 1 | 1 | ||

| 30 | 2,5 | 2 | 1,5 | 1,5 | 1 | 1 | 0,5 | ||

| 35 | 3 | 2 | 1,5 | 1,5 | 1 | 1 | 0,5 | 0,5 | |

| 40 | 2,5 | 2 | 1,5 | 1 | 1 | 1 | 0,5 | 0,5 | |

| 45 | 3 | 2 | 1,5 | 1 | 1 | 1 | 0,5 | 0,5 | 0,5 |

| 50 | 2,5 | 2 | 1,5 | 1 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 |

| 55 | 2 | 1,5 | 1 | 1 | 0,5 | 0,5 | 0,5 | 0,5 | 0 |

| 60 | 1,5 | 1 | 1 | 0,5 | 0,5 | 0,5 | 0,5 | 0 | 0 |

| 65 | 1,5 | 1 | 1 | 0,5 | 0,5 | 0,5 | 0,5 | 0 | 0 |

| 70 | 1 | 1 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 | 0 | 0 |

| 75 | 1 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 | 0 | 0 | 0 |

| 80 | 0,5 | 0,5 | 0,5 | 0,5 | 0 | 0 | 0 | 0 | 0 |

| 85 | 0,5 | 0,5 | 0,5 | 0 | 0 | 0 | 0 | 0 | 0 |

| 90 | 0,5 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

Poprawki większe niż 3 HRA; HRC; HRD są niedopuszczalne!

Dla wgłębnika typu kulowego f = 1,5875 mm, skale Rockwella B; F; G

| Twardość Rockwella |

Promień krzywizny [mm] | ||||||

| 3 | 5 | 6,5 | 8 | 9,5 | 11 | 12,5 | |

| 20 | 4,5 | 4 | 3,5 | 3 | |||

| 30 | 5 | 4,5 | 3,5 | 3 | 2,5 | ||

| 40 | 4,5 | 4 | 3 | 2,5 | 2,5 | ||

| 50 | 4 | 3,5 | 3 | 2,5 | 2 | ||

| 60 | 5 | 3,5 | 3 | 2,5 | 2 | 2 | |

| 70 | 4 | 3 | 2,5 | 2 | 2 | 1,5 | |

| 80 | 5 | 3,5 | 2,5 | 2 | 1,5 | 1,5 | 1,5 |

| 90 | 4 | 3 | 2 | 1,5 | 1,5 | 1,5 | 1 |

| 100 | 3,5 | 2,5 | 1,5 | 1,5 | 1 | 1 | 0,5 |

Poprawki większe niż 5 HRB; HRF; HRG są niedopuszczalne!

Dodanie poprawki polega na tym, że gdy badana powierzchnia ma określony promień krzywizny powierzchni do uśrednionego wyniku uzyskanego w wyniku serii pięciu pomiarów dodajemy odpowiednio określoną liczbę stopni Rockwella. Podając wartość twardości należy uwzględnić dopuszczalny błąd pomiaru, błędy te są określone przez normę a ich wartości podaje tabela. Prawidłowo podana twardość to np. (25 ±2) HRC.

| Skala twardości Rockwella | Zakres wzorców | Dopuszczalny błąd | Dopuszczalna powtarzalność |

| A | 20 HRA do ≤ 75 HRA > 75 HRA do ≤ 88 HRA |

± 2 HRA ± 1,5 HRA |

≤ 0,02(100-H)(a) lub 0,8 jednostki HRA |

| B | 20 HRB do ≤ 45 HRB 45 HRB do ≤ 80 HRB > 80 HRB do ≤ 100 HRB |

± 4 HRB ± 3 HRB ± 2 HRB |

≤ 0,04(100-H) lub 1,2 jednostki HRA |

| C | 20 HRC do ≤ 70 HRC | ± 1,5 HRC | ≤ 0,02(100-H) lub 0,8 jednostki HRA |

| D | 40 HRD do ≤ 70 HRD > 70 HRD do ≤ 77 HRD |

± 2 HRD ± 1,5 HRD |

≤ 0,04(100-H) lub 1,2 jednostki HRA |

| E | 70 HRE do ≤ 90 HRE > 90 HRE do ≤ 100 HRE |

± 2,5 HRE ± 2 HRE |

≤ 0,04(100-H) lub 1,2 jednostki HRA |

| F | 80 HRF do ≤ 90 HRF > 90 HRF do ≤ 100 HRF |

± 3 HRF ± 2 HRF |

≤ 0,04(100-H) lub 1,2 jednostki HRA |

| (a) – zawsze należy wybrać wartość większą | |||

| H – średnia twardość Rockwella z minimum pięciu pomiarów | |||

4. Opracowanie wyników

Otrzymane wyniki twardości należy zanotować w tabeli, a następnie wyliczyć średnią twardość dla danego materiału. Pomiary walca zanotować dla przynajmniej trzech stref o różnej twardości. Następnie należy oznaczyć błąd pomiaru oraz jego powtarzalność. Dla próbek o nieznanych nazwach należy przy pomocy literatury spróbować ustalić rodzaj materiału, z którego zostały wykonane. Poniżej przedstawiono przykładowa tabelę pomiarową.

| Lp. | Rodzaj materiału | Skala twardości | Twardość | Średnia twardość | Błąd pomiaru | Powtarzalność |

| 1. | ||||||

| 2. | ||||||

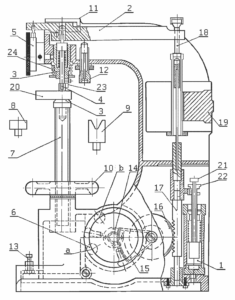

Rysunek poniżej przedstawia budowę wewnętrzną przykładowego twardościomierza Rockwella.

|

|

|